在“双碳”目标驱动下,轻量化材料成为工程结构减重增效的核心需求。镁合金作为最轻的金属结构材料,在汽车、航空航天等领域展现出巨大应用潜力。然而,其密排六方结构导致的复杂循环塑性行为与疲劳失效机制,成为制约其安全应用的关键瓶颈。近日,葡京集团娱乐网址394康国政教授团队在国际知名期刊《Journal of Materials Science & Technology》发表题为 A review on cyclic plasticity, damage, and fatigue failure of magnesium alloys的综述论文,系统梳理了镁合金循环塑性、损伤演化及疲劳失效的前沿进展,推动镁合金从“可用”走向“可靠”。

图 1 论文首页

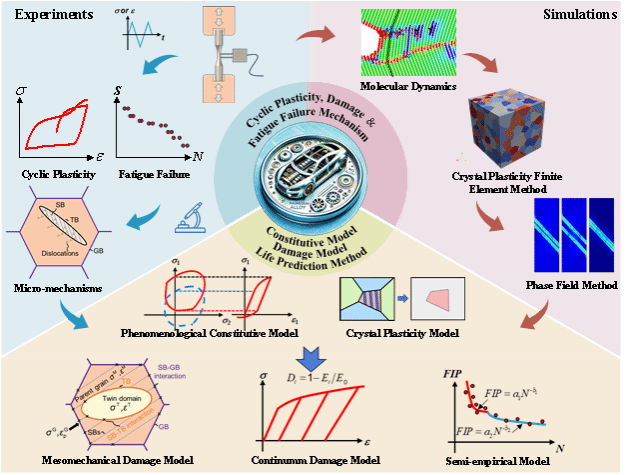

镁合金构件(如汽车轮毂、航空发动机部件)在交变载荷下易发生疲劳失效,而其独特的孪生/解孪与位错滑移交互作用,导致高度非线性的循环塑性行为和复杂的疲劳失效行为。论文深入探讨了由实验和数值模拟揭示的镁合金宏观力学行为与细观变形、损伤机制之间关联机制,进而总结了相关的循环塑性本构模型、损伤模型和寿命预测方法研究进展(如图2所示)。

图2 镁合金循环塑性、损伤和疲劳失效的主要研究方法和方面

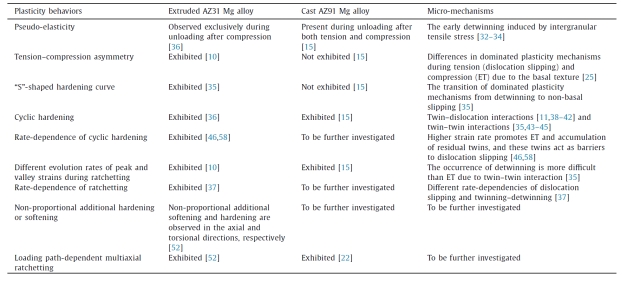

在循环塑性行为方面,论文系统总结了镁合金在单轴及多轴循环载荷下独特的伪弹性、拉-压不对称性、“S”型硬化曲线及棘轮效应等(如表1所示)。通过实验观测与分子动力学、晶体塑性有限元、相场方法等多尺度模拟手段,揭示了位错滑移与孪生/解孪的交互作用以及织构等因素对宏观塑性的调控机制。这些发现为构建本构模型提供了数据和机理支持。

表1 挤压AZ31镁合金和铸造AZ91镁合金的主要塑性变形行为和相应的微观机制总结

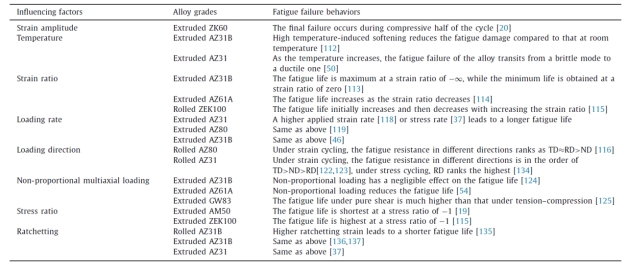

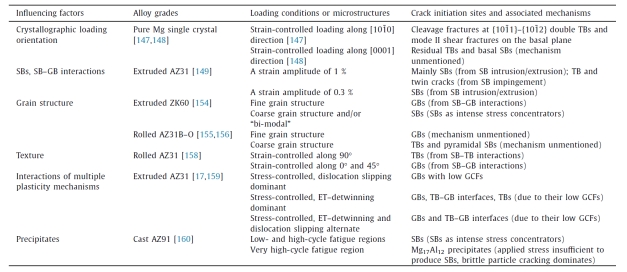

针对疲劳失效这一核心问题,论文梳理了已有实验研究揭示的加载方式(应变或应力控制)、载荷幅值、应变比(或应力比)、加载速率、加载方向和路径、环境温度等宏观服役条件对镁合金疲劳寿命和损伤演化的影响(如表2所示),并进一步总结了微裂纹萌生(滑移带-孪晶界/晶界交互作用引发的应力集中,如表3所示)和微孔洞萌生(高温棘轮变形诱导的析出相断裂)机制。结合晶体塑性模拟和分子动力学模拟,量化了织构、晶粒尺寸及加载条件对微裂纹萌生与扩展的影响。这些研究成果为疲劳寿命预测和材料优化设计提供了跨尺度的物理基础。

表2 变形镁合金的疲劳失效行为总结

表3 镁及其合金的微裂纹萌生位置及相应机制总结

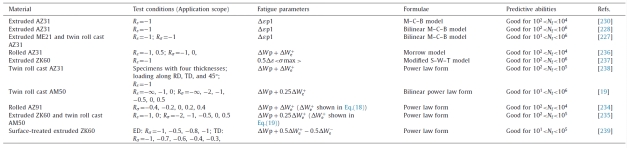

在理论建模方面,论文分类总结了宏观唯象本构模型(如基于改进的von Mises或C-P-B屈服准则的本构模型)和晶体塑性本构模型(如考虑孪生/解孪机制的TDT模型)的优势与局限。在疲劳寿命预测方面,论文系统梳理了半经验模型(包括基于应变准则和能量准则的模型,如表4所示)和基于损伤力学的模型(包括连续损伤模型和细观损伤模型)的发展历程、基本假设、应用场景及其局限性,为镁合金工程结构的安全评估和合理设计提供了重要参考。

表4 镁合金半经验疲劳寿命预测模型总结

葡京集团娱乐网址394王子仪博士(现为清华大学航天航空学院博士后)为第一作者,葡京集团娱乐网址394康国政教授为通讯作者,合作者为清华大学航天航空学院冯西桥教授。研究得到了国家自然科学基金(12192210、12192214、11921002、12302076)及中国博士后科学基金(2024M761630)资助。

论文链接

https://doi.org/10.1016/j.jmst.2025.02.038